PROJECT MEMBER

-

中島 知昭

TOMOAKI NAKASHIMA

生産本部 出雲工場

第一製造部 課長 -

今井 幹士

KANJI IMAI

生産本部 出雲工場

第一製造部 -

古家 修

OSAMU FURUYA

生産本部 千代田工場

合理化機械課 課長 -

二宮 才幸

TOSHIYUKI NINOMIYA

生産本部 千代田工場

合理化機械課

金型取数を

64個から192個へ。

JMS最大規模の

金型製作に挑む

JMSは、製品を創り上げるために必要な生産工程はすべて自分たちで行うという「自社生産体制」という創業当時からのこだわりがある。この考えは脈々と受け継がれ、現在では、原材料の調達・配合から最終製品の滅菌に至るまですべて自社で行っているが、現状に満足することなく、常に技術力や生産性の向上を目指している。

出雲工場の中島と今井は、製品の部品の中で生産数量が最も多い針のカバーの製造コストを下げる方法を模索していた。現在の64個取りの金型のままで1サイクルのスピードをあげ、数量を増やすことも考えたが、スピードはすでに限界まで達していた。そのため、一番大きい成形機を活用して、一度に成形できる数量を増やすという結論になった。

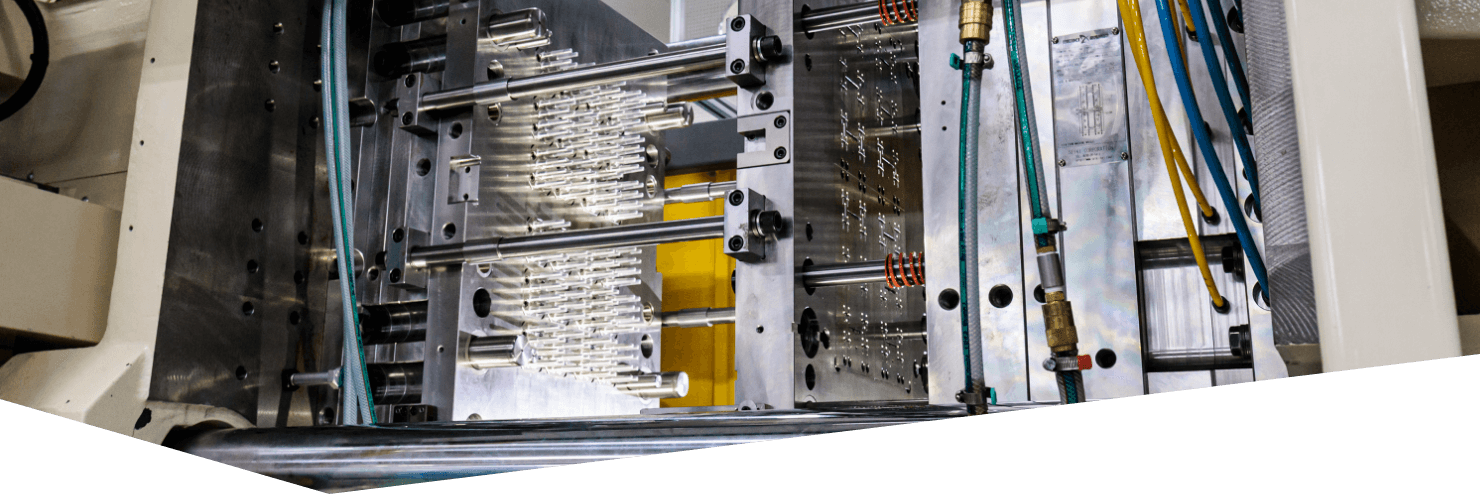

そうすると、新たな金型が必要になるため、金型を製作している千代田工場と連携が必要となる。早速、責任者である古家に相談することにした。古家は出雲工場から相談を受けたときは、これまでに経験のないことだったので、本当に実現できるのだろうかという不安があった。しかし、以前からより多く生産できる金型製作の構想を練っていたこともあり、新しいことへチャレンジしたいという想いが強く、挑むことにした。一度にどのくらいの数が成形できれば原価を下げることができるのか、成形機に搭載できる最大の金型のサイズはどれくらいなのか、出雲工場と千代田工場で連携を取りながら、さまざまな観点で試算を行い、JMS最大数である192個取りの金型製作が決まった。

そして、金型の設計をメインで担当する二宮も新たに加わり、出雲工場から中島と今井、千代田工場から古家と二宮が中心となって進めていくことになった。今回のプロジェクトには多額の費用が投資されるため、大きなプレッシャーを感じていたが、生産効率が高まれば、より安く、より多くの医療現場に製品を届けることができる。JMSとしても市場シェアの拡大につながり、得るものは大きい。重責を感じながらも、必ず成し遂げるという強い意志を持って、プロジェクトが本格的に始動した。

失敗から学び、そして、

未来につながる

成功を掴む

金型は一度製作が始まると後戻りはできない。設計や加工にミスがあると金型が使えないものになり、会社に損害を与えることになる。起こりうるリスクをすべて解消したうえで、製作に取りかかる必要性を感じていた二宮は、過去に不良などが発生したケースを振り返りながら、事前検証を重視することにした。

針のカバーは200℃ほどの高温で溶融化された樹脂を金型に流し込み、瞬時に冷却することで成形される。工程としてはシンプルなのだが、1秒にも満たない時間で192個の型すべてに樹脂を均等に流し込む工程の難易度がかなり高い。なぜなら、流れの角度やスピード、圧力、そして、溶融化した樹脂を金型内に送り込むための流路となるランナーの形や長さ、太さ、温度変化などあらゆる条件を考慮しなければならないからだ。金型を用いた成形で最適な条件を見つけるのは難しく、永遠の課題と言われているほど、これまで多くの人たちが悩んできた。この課題を克服するために、千代田工場では部品の組み換えが可能な試作検証用の金型を製作し、樹脂ごとに定量的な設計ができるように、長年に渡りシミュレーション解析を進めていた。同じ条件で成形しても樹脂の種類によって仕上がりが異なるというさまざまな事象に対して原因を解析し、試行錯誤を重ねていきながら、理論的に最適解を導き出してきた。

今回の金型もどのように設計すれば、樹脂を均等に入れることができるのか――。二宮は頭を悩ませながらも、これまでの情報のおかげで、最適な条件を見つける道筋をつけることができた。

そして、もう一つ突破口になったのが、ある金型のトラブル対応だった。充填バランスに関係するものではなかったのだが、このとき考案したランナーは、充填バランスの向上に応用できるかもしれないと二宮は考え、検証を進めていた。そのため、今回の192個取りの金型製作時には、検証の情報を活かすことができた。しかし、考案したランナーの効果により充填バランスを整える光が見えてきたのだが、温度や圧力などの影響により均等にならない。そのほかにも、ランナーから成形品を切り離す際には、金型の圧力を使って切断するため、少量ではあるがどうしてもカバーに樹脂の注入口の一部が残ってしまうという不良が発生していた。樹脂を均等に入れ、かつ、不良を出さないランナーと注入口の形状はどうあるべきなのか、二宮の葛藤は続く。太さや長さ、角度などさまざまな観点で事前検証を繰り返していく中で、二宮はようやく最適な形状を見つけることができた。これまでの苦労が報われ、結果を出せたと実感できた瞬間だった。

二宮は数々の壁を乗り越え、構想から試作検証含め1年の歳月をかけて金型の設計を完成させた。上司の古家は、二宮がこれまでの経験や失敗を活かすことができたからこそ、短期間でやり遂げられたのだと、二宮の成果を評価していた。また、部署として独自の取り組みを行っていなければ、もっと多くの時間や費用がかかっていたかもしれない。これまでの経験や失敗は未来への成功につなげるために重要なものだと、古家は改めて感じた。

そして、いよいよ完成した金型を千代田工場にある試作用の成形機で試すときが来た。何か不具合があると、今後のスケジュールなど多方面に影響が出てしまう。大きな不安と緊張の中、成形機を稼働させる――。想定どおりに成形できた瞬間、古家と二宮はうれしさと安堵感が込み上げてきた。

安心・安全を医療現場に

届けるために、

丹念に評価を行う

金型が変わると生産システム自体も変更しなければいけない。同じ頃、出雲工場で中島と今井は192個取りの金型に対応できるシステムの検討を進めていた。

今までにない生産数になるため、成形品を取り出す設備をつくることから始めた。192個取りに対応するには、相応の大きさの取出し設備を製作する必要がある。取り出す成形品は小さいため、振動による僅かな設備のずれも、取り損ねの異常に繋がる。振動をより小さくするために、揺れを制御できる取出し機を採択し、設備も可能な限り軽量化を目指すだけでなく、取り損ねた場合はどのように検知させるのかも考え、仕様を決めた。

今回の生産方法は64個取りの金型で採用していないランナー配置を採択した。ランナー配置によって、より多くの数量を成形することを可能にしたが、その一方で、このランナーは成形が終わってしまうと、無駄なものになるという課題があった。今井は、ランナーに使った樹脂も無駄にすることのないよう、再利用をしても問題ないか評価を行うことにした。品質を安定させるためには、新しい樹脂と再利用の樹脂をどのくらいの割合にすればいいのか、どの程度混ぜるべきなのか、あらゆる角度で検証を重ね、細かく条件を分析していった。樹脂を最適な状態にするために、計量式の原料混合機を導入し、検証結果から得られた最適な配合割合をコントロールしたことで、ついにランナーの再利用を実現させることができた。

200℃ほどの高温で溶融化された樹脂を金型に流し込む工程でも今井は苦悩していた。なぜなら、千代田工場の試作機での生産条件の情報はあるのだが、成形機が異なると同じ条件でも仕上がりに違いが出るからだ。実際に生産を行う成形機と向き合ってみるが、なかなか思うように結果が出ない。

最適な条件を見つけ出すことは生産効率だけではなく、品質を向上させることにつながる。今井がたくさんの難題を抱えながらも、決して妥協することなく、重要な役割を果たそうと努力している姿を中島は上司として誇らしく思っていた。

今井は千代田工場からの情報をもとに、まずは部品のカタチにすることを優先に条件を探っていくことにした。成形ができることを確認すると、量産化を想定し、実働を加味した試作に移った。この時、今井は品質に影響を与えることがないよう、流し込まれた樹脂からガスを発生させないことも考慮しながら、温度、速度、圧力の条件の検証を行った。また、千代田工場では成形の工程の確認のみだったため、出雲工場では成形品の取り出しまで含めた一連の生産工程が問題なく稼働できるのかという視点でも確認を行った。何度も微調整を繰り返し、見た目も寸法も問題のない高品質な針のカバーが創れる最適な条件を見つけ出した。

しかし、成形機で生産できて終わりではない。従来のものとほとんど同じに見えても、次の工程である製品を組み立てる機械に入れてみると、部品がうまく流れないことがある。そのため、組み立ての工程でも問題なく機械が動くのか確認をしなければならない。そのほかにも、製品に仕上がったときや、製品の使用期間で定められている間も異常はないのかなど確認項目は多岐に渡る。さらに、この針のカバーはいろいろな製品に使われているため、確認する工程や製品の数がかなり多く、関係するすべての部署と連携をとって評価を行わなければならない。地道な作業ではあるが、この1つ1つが医療現場の安心・安全につながるため、今井は丹念に評価を行った。

そして、ようやくすべての評価が終わり、医療現場へ送り出す準備が整った。メンバー全員がJMS最大規模の金型で創り上げられた針のカバーがより多くの医療現場に届くことを願いながらも、今回経験したことを活かすべく、すでに次を見据えている。JMSの技術力と生産力の向上のために、これからも挑戦を続けていく。

POINT

- ・自社生産体制による独自の技術とノウハウが蓄積されている

- ・医療現場に安心・安全を届けるために、部署や工場の垣根を越えた連携を行う

- ・将来を見据えたチャレンジがJMS最大規模の金型を創り出した